SPI සහ VDI වර්ගීකරණ පද්ධති අනුව එන්නත් අච්චු මතුපිට නිමාව - ග්ලොස්, අර්ධ-ග්ලොස්, මැට් සහ වයනය සහිත මතුපිට නිමාව.

මෙම ලිපියෙන් ආවරණය වන අන්තර්ගතය

ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාව කුමක්ද?

Injection මෝල්ඩින් මතුපිට නිමාවසාර්ථක කොටස් නිර්මාණයක් සඳහා ඉතා වැදගත් වන අතර ඉන්ජිනේරු නිෂ්පාදන සඳහා ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් කොටස්වල සෞන්දර්යාත්මක සහ ක්රියාකාරී හේතූන් සඳහා භාවිතා වේ.සුදුසු මතුපිට නිමාවකින් නිෂ්පාදනයේ ප්රත්යක්ෂ අගය සහ ගුණය වැඩි වන විට මතුපිට නිමාව නිෂ්පාදනයේ පෙනුම සහ හැඟීම වැඩි දියුණු කරයි.

ප්ලාස්ටික් නඩුව (මූලාශ්රය: XR USA සේවාලාභියා)

ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී මතුපිට නිමාව භාවිතා කරන්නේ ඇයි?

කොටස් සෞන්දර්යය වැඩි කිරීමට

කොටස් නිර්මාණකරුවන් විවිධ සෞන්දර්යාත්මක අරමුණු සඳහා වයනය භාවිතා කළ හැකිය.සිනිඳු හෝ මැට් මතුපිට වයනය එහි පෙනුම වැඩි දියුණු කරන අතර එය ඔප දැමූ අංගයක් ලබා දෙයි.මෙවලම් යන්ත්රකරණ ලකුණු, සින්ක් ලකුණු, වෑල්ඩින් රේඛා, ප්රවාහ රේඛා සහ සෙවනැලි සලකුණු වැනි එන්නත් අච්චු මගින් ජනනය වන දෝෂ ද එය ආවරණය කරයි.විශිෂ්ට මතුපිට ගුණාත්මක භාවයෙන් යුත් කොටස් ව්යාපාරික ආස්ථානයෙන් පාරිභෝගිකයින් වෙත වඩාත් ආකර්ෂණය කරයි.

කොටස් ක්රියාකාරිත්වය වැඩි දියුණු කිරීම සඳහා

ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාවක් තෝරාගැනීමේදී සෞන්දර්යාත්මක කරුණු හැරුණු විට, වැදගත් ප්රායෝගික සලකා බැලීම් ද ඇත.

සැලසුම ප්රශස්ත ක්රියාකාරිත්වය සඳහා ස්ථිර ග්රහණයක් අවශ්ය විය හැකිය.ටෙක්ස්චර්ඩ් ප්ලාස්ටික් නිමාව ග්රහණයේ ගුණාත්මකභාවය වැඩි දියුණු කරයි.එබැවින් ස්ලිප්-ප්රතිරෝධී නිෂ්පාදන සඳහා එන්නත් අච්චු මතුපිට ප්රතිකාර නිතර භාවිතා වේ.වයනය කරන ලද අච්චුවකට සිරවී ඇති වායූන් ගැලවීමට ද උපකාර කළ හැකිය.

සුමට SPI මතුපිට නිමාවක් තීන්ත ගැලවීමට හේතු විය හැක.කෙසේ වෙතත්, රළු මතුපිටක් මඟින් තීන්ත ආලේප කරන ලද අයිතමයට වඩා හොඳින් අනුගත වන බව සහතික කළ හැකිය.වයනය කරන ලද SPI මතුපිට ප්රතිකාරයක් ද කොටසෙහි ශක්තිය සහ ආරක්ෂාව වැඩි කරයි.

වයනයට වාසි කිහිපයක් ඇත, ඒවා අතර:

- ප්ලාස්ටික් ප්රවාහ රැලිශක්තිය සහ ලිස්සා නොයන ගුණාංග වැඩි කරන අතරම වයනය සහිත ඝනකම එකතු කිරීමෙන් මෙම රැලි ඉවත් කළ හැකිය.

- වැඩි දියුණු කළ ග්රහණය- සංරචකයට වයනය එකතු කිරීම හැසිරවීම පහසු කරයි, විශේෂිත යෙදුම්වල ප්රයෝජනවත් බව සහ ආරක්ෂාව වැඩි කරයි.

- තීන්ත ඇලවීම—පසුව අච්චු ගැසීමේදී තීන්ත වයනය සහිත වස්තුවකට තදින් ඇලී සිටී.

- යටි කැපුම් සකස් කිරීම- අච්චුවක චලනය වන භාගයට නොකඩවා නොපැමිණෙන කොටසක් ඔබ සතුව තිබේ නම්, ඕනෑම මතුපිටක් මත වයනය කිරීමෙන් අවශ්ය pu ලබා දිය හැකිය.ll.

එන්නත් අච්චු මෙවලම මතුපිට නිමාව පිරිවිතර

ඉන්ජෙක්ෂන් මෝල්ඩින් පෘෂ්ඨයන් නියම කිරීමට වඩාත් පොදු ක්රමය වන්නේ භාවිතා කිරීමයිPIA (හෝ SPI), VDIසහඅච්චු-තාක්ෂණිකප්රමිති.ලොව පුරා එන්නත් අච්චු මෙවලම් සාදන්නන්, නිෂ්පාදකයින් සහ නිර්මාණ ඉංජිනේරුවන් මෙම ප්රමිතීන් තුන හඳුනා ගන්නා අතර PIA ප්රමිතීන් ආන්තික ලෙස වඩාත් සුලභ වන අතර පුළුල් ලෙස “SPI ශ්රේණි” ලෙස හැඳින්වේ.

ග්ලෝස් නිමාව - A ශ්රේණිය - දියමන්ති නිමාව

(SPI-AB එන්නත් - අච්චු මතුපිට නිමාව)

මෙම ශ්රේණියේ "A" නිමාව සුමට, දිලිසෙන සහ වඩාත්ම මිල අධික වේ.මෙම ශ්රේණි සඳහා විවිධ ශ්රේණිවල දියමන්ති බුෆ් භාවිතයෙන් බෆ් කරන ලද දෘඪ මෙවලම් වානේ අච්චු අවශ්ය වේ.සියුම්-ධාන්ය බෆිං පේස්ට් සහ සසම්භාවී දිශානුගත භ්රමණ ඔප දැමීමේ ක්රමය නිසා එයට පැහැදිලි වයනයක් නොමැති අතර ආලෝක කිරණ විසිරී ඉතා දීප්තිමත් නිමාවක් ලබා දේ.මේවා "දියමන්ති නිමාව" හෝ "බෆ් නිමාව" හෝ "අ නිමාව" ලෙසද හැඳින්වේ.

| අවසන් කරන්න | SPI සම්මතය | අවසන් කිරීමේ ක්රමය | මතුපිට රළුබව (Ra අගය) |

| ඉතා ඉහළ දිලිසෙන නිමාව | A1 | 6000 Grit diamond buff | 0.012 සිට 0.025 දක්වා |

| ඉහළ දිලිසෙන නිමාව | A2 | 3000 Grit diamond buff | 0.025 සිට 0.05 දක්වා |

| සාමාන්ය දිලිසෙන නිමාව | A3 | 1200 Grit diamond buff | 0.05 සිට o.1 දක්වා |

SPI ග්ලොස් ශ්රේණි රූපලාවන්ය හා ක්රියාකාරී හේතූන් මත සුමට මතුපිට නිමාවක් සහිත නිෂ්පාදන සඳහා සුදුසු වේ.උදාහරණයක් ලෙස, A2 යනු කර්මාන්තයේ භාවිතා වන වඩාත් සුලභ දියමන්ති නිමාව වන අතර, හොඳ නිකුතුවක් සහිත හොඳ දෘශ්ය ප්රසන්න කොටස් ඇති කරයි.මීට අමතරව, කාච, දර්පණ සහ වීසර් වැනි දෘශ්ය කොටස් මත "A" ශ්රේණියේ මතුපිට නිමාව භාවිතා වේ.

අර්ධ ග්ලොස් නිමාව - B ශ්රේණිය

(රූපය 2.SPI-AB එන්නත් කිරීම-මෝල්ඩින් මතුපිට නිමාව)

මෙම අර්ධ-ග්ලොස් නිමාව සාධාරණ මෙවලම් පිරිවැයක් සහිතව යන්ත්රෝපකරණ, අච්චු සහ මෙවලම් සලකුණු ඉවත් කිරීම සඳහා විශිෂ්ටයි.රූප සටහන 2 හි පෙන්වා ඇති පරිදි රේඛීය රටාවක් ලබා දෙමින් රේඛීය චලිතය සමඟ යොදන විවිධ ශ්රේණිවල වැලි කඩදාසි භාවිතයෙන් මෙම මතුපිට නිමාව නිෂ්පාදනය කෙරේ.

| අවසන් කරන්න | SPI සම්මතය | අවසන් කිරීමේ ක්රමය | මතුපිට රළුබව (Ra අගය) |

| සිහින් අර්ධ දිලිසෙන නිමාව | B1 | 600 ග්රිට් කඩදාසි | 0.05 සිට 0.1 දක්වා |

| මධ්යම අර්ධ දිලිසෙන නිමාව | B2 | ග්රිට් කඩදාසි 400 | 0.1 සිට 0.15 දක්වා |

| සාමාන්ය emi Glossy Finish | B3 | 320 ග්රිට් කඩදාසි | 0.28 සිට o.32 දක්වා |

SPI(B 1-3) අර්ධ ග්ලෝස් මතුපිට නිමාව හොඳ දෘශ්ය පෙනුමක් ලබා දෙන අතර අච්චු මෙවලම් සලකුණු ඉවත් කරයි.මේවා බොහෝ විට නිෂ්පාදනයේ අලංකාර හෝ දෘශ්ය වැදගත් කොටසක් නොවන කොටස් වල භාවිතා වේ.

මැට් නිමාව - C ශ්රේණිය

මේවා වඩාත් ආර්ථිකමය සහ ජනප්රිය මතුපිට නිමාවන් වන අතර සිහින් ගල් කුඩු භාවිතයෙන් ඔප දමා ඇත.සමහර විට ගල් නිමාවක් ලෙස හැඳින්වේ, එය හොඳ මුදා හැරීමක් සපයන අතර යන්ත්රෝපකරණ සලකුණු සැඟවීමට උපකාරී වේ.C ශ්රේණිය ද A සහ B ශ්රේණිවල මතුපිට නිමාවේ පළමු පියවර වේ.

| අවසන් කරන්න | SPI සම්මතය | අවසන් කිරීමේ ක්රමය | මතුපිට රළුබව (Ra අගය) |

| මධ්යම මැට් නිමාව | C1 | 600 Grit Stone | 0.35 සිට 0.4 දක්වා |

| මධ්යම මැට් නිමාව | C2 | ග්රිට් කඩදාසි 400 | 0.45 සිට 0.55 දක්වා |

| සාමාන්ය මැට් නිමාව | C3 | 320 ග්රිට් කඩදාසි | 0.63 සිට 0.70 දක්වා |

ටෙක්ස්චර්ඩ් නිමාව - ඩී ශ්රේණිය

එය කොටසට සාධාරණ සෞන්දර්යාත්මක දෘශ්ය පෙනුමක් ලබා දෙන අතර කාර්මික කොටස් සහ පාරිභෝගික භාණ්ඩවල බහුලව භාවිතා වේ.මේවා විශේෂිත දෘශ්ය අවශ්යතා නොමැති කොටස් සඳහා සුදුසු වේ.

| අවසන් කරන්න | SPI සම්මතය | අවසන් කිරීමේ ක්රමය | මතුපිට රළුබව (Ra අගය) |

| Satin Texture Finish | D1 | වියළි පිපිරුම් වීදුරු බීඩයට පෙර ගල් 600 #11 | 0.8 සිට 1.0 දක්වා |

| වියළි වයනය අවසන් කිරීම | D2 | වියළි පිපිරුම් වීදුරු #240 ඔක්සයිඩ් වලට පෙර ගල් 400 ක් | 1.0 සිට 2.8 දක්වා |

| රළු වයනය අවසන් කිරීම | D3 | වියළි පිපිරුම් #24 ඔක්සයිඩ් වලට පෙර ගල් 320 ක් | 3.2 සිට 18.0 දක්වා |

වාත්තු කරන ලද කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම පහසු බව කිසිවෙක් කිසිදාක පවසා නැත.අපගේ ඉලක්කය වන්නේ එය ඉක්මනින් සහ ගුණාත්මක කොටස් සමඟින් ඔබව ලබා ගැනීමයි.

VDI ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාව

VDI 3400 Surface Finish (සාමාන්යයෙන් VDI මතුපිට නිමාව ලෙස හැඳින්වේ) යනු ජර්මානු ඉංජිනේරුවන්ගේ සංගමය වන Verein Deutscher Ingenieure (VDI) විසින් සකස් කරන ලද අච්චු වයනය ප්රමිතියයි.VDI 3400 මතුපිට නිමාව ප්රධාන වශයෙන් අච්චු යන්ත්රකරණයේදී විද්යුත් විසර්ජන යන්ත්ර (EDM) මගින් සකසනු ලැබේ.එය සාම්ප්රදායික වයනය කිරීමේ ක්රමය මගින්ද කළ හැකිය (SPI හි මෙන්).ප්රමිතීන් ජර්මානු ඉංජිනේරුවන්ගේ සමාජය විසින් සකසා ඇතත්, උතුරු ඇමරිකාව, යුරෝපය සහ ආසියාව ඇතුළුව මෙවලම් නිෂ්පාදකයින් අතර එය බහුලව භාවිතා වේ.

VDI අගයන් මතුපිට රළුබව මත පදනම් වේ.රූපයෙන්, මතුපිට රළුබවෙහි විවිධ අගයන් සහිත මතුපිට නිමාවෙහි විවිධ වයනය අපි දකිමු.

| VDI අගය | විස්තර | අයදුම්පත් | මතුපිට රළු බව (Ra µm) |

| 12 | 600 ගල් | අඩු ඔප දැමූ කොටස් | 0.40 |

| 15 | 400 ගල් | අඩු ඔප දැමූ කොටස් | 0.56 |

| 18 | වියළි පිපිරුම් වීදුරු පබළු | සැටින් නිමාව | 0.80 |

| 21 | වියළි පිපිරුම් # 240 ඔක්සයිඩ් | අඳුරු නිමාව | 1.12 |

| 24 | වියළි පිපිරුම් # 240 ඔක්සයිඩ් | අඳුරු නිමාව | 1.60 කි |

| 27 | වියළි පිපිරුම් # 240 ඔක්සයිඩ් | අඳුරු නිමාව | 2.24 |

| 30 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 3.15 |

| 33 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 4.50 කි |

| 36 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 6.30 |

| 39 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 9.00 |

| 42 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 12.50 කි |

| 45 | වියළි පිපිරුම් # 24 ඔක්සයිඩ් | අඳුරු නිමාව | 18.00 |

නිගමනය

ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාව යන කාණ්ඩ දෙකෙන්, SPI ශ්රේණියේ A සහ B ඉතා අඩු මතුපිට රළුබවක් සහිත සුමට ලෙස සලකනු ලබන අතර ඒවා වඩා මිල අධික වේ.නමුත්, මතුපිට රළුබව දෘෂ්ටි කෝණයකින්, VDI 12, ඉහළම ගුණාත්මක VDI, SPI C ශ්රේණියට සමාන වේ.

වාත්තු කරන ලද කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම පහසු බව කිසිවෙක් කිසිදාක පවසා නැත.අපගේ ඉලක්කය වන්නේ එය ඉක්මනින් සහ ගුණාත්මක කොටස් සමඟින් ඔබව ලබා ගැනීමයි.

සුදුසු ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාවක් තෝරා ගන්නේ කෙසේද?

කොටස් ක්රියාකාරිත්වය, භාවිතා කරන ද්රව්ය සහ දෘශ්ය අවශ්යතා සලකා බැලීමෙන් ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාව තෝරන්න.සාමාන්ය ප්ලාස්ටික් ඉන්ජෙක්ෂන් අච්චු කරන ලද ද්රව්ය බොහොමයකට විවිධ මතුපිට නිමාවක් තිබිය හැකිය.

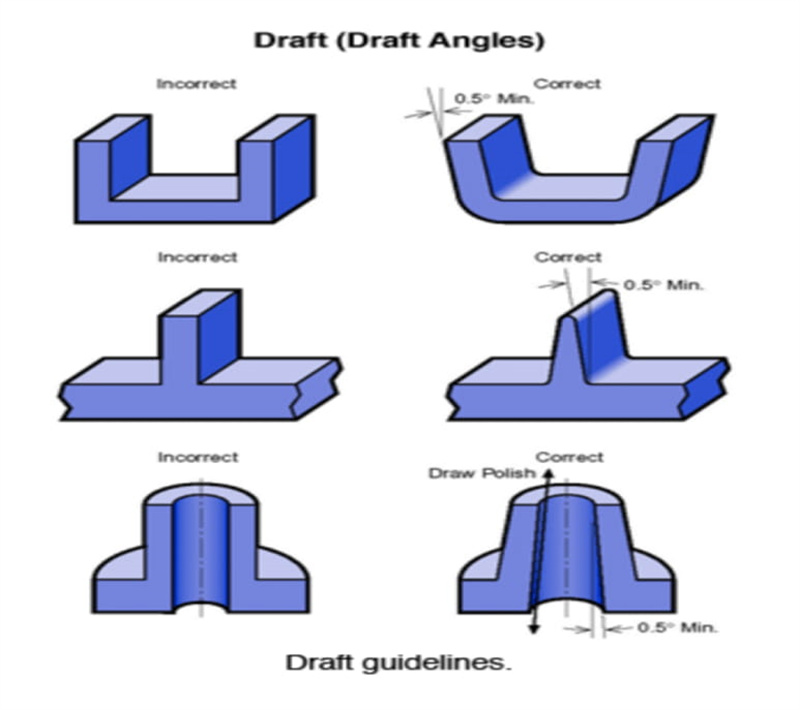

මතුපිට නිමාව තේරීම නිෂ්පාදන සැලසුමේ මුල් ප්රතිමූර්තිය සැලසුම් අවධියේදී ස්ථාපිත කළ යුතුය, මන්ද මතුපිට ද්රව්ය තෝරාගැනීම සහ කෙටුම්පත් කෝණය, මෙවලම් පිරිවැයට බලපෑම් කරයි.නිදසුනක් ලෙස, පාඨමාලාවක් හෝ වයනය සහිත නිමාවක් සඳහා වඩාත් වැදගත් කෙටුම්පත් කෝණයක් අවශ්ය වන අතර, එම කොටස අච්චුවෙන් ඉවත් කළ හැකිය.

ඉතින් ඉන්ජෙක්ෂන් මෝල්ඩින් ප්ලාස්ටික් සඳහා මතුපිට නිමාව තෝරාගැනීමේදී සලකා බැලිය යුතු මූලික සාධක මොනවාද?

ග්ලොස් නිමාව A ශ්රේණිය (මූලාශ්රය:XR USA සේවාලාභියා)

මෙවලම් පිරිවැය

මතුපිට නිමාව සහ ද්රව්යය මෙවලම් සැලසුමට සහ පිරිවැයට සැලකිය යුතු ලෙස බලපායි, එබැවින් ප්රතිමූර්තිය සැලසුම් කිරීමේදී මතුපිටට අනුව ක්රියාකාරීත්වය සලකා බලා ඇගයීමට ලක් කරන්න.මතුපිට නිමාව එහි ක්රියාකාරිත්වය සඳහා තීරනාත්මක නම්, නිෂ්පාදන නිර්මාණයේ සංකල්පීය අවධීන්හිදී මතුපිට නිමාව සලකා බලන්න.

ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේ බොහෝ කොටස් ස්වයංක්රීය කර ඇත, නමුත් ඔප දැමීම ව්යතිරේකයකි.එය ස්වයංක්රීයව ඔප දැමිය හැකි සරලම හැඩයන් පමණි.පොලිෂ් කරන්නන් සතුව දැන් වැඩ කිරීමට වඩා හොඳ උපකරණ සහ ද්රව්ය ඇත, නමුත් ක්රියාවලිය ශ්රම-දැඩි ලෙස පවතී.

කෙටුම්පත් කෝණය

බොහෝ කොටස් සඳහා අංශක 1½ සිට 2 දක්වා කෙටුම්පත් කෝණයක් අවශ්ය වේ

මෙය අඟල් 2 ක් දක්වා ගැඹුරකින් යුත් අච්චු කොටස් සඳහා අදාළ වන රීතියකි.මෙම ප්රමාණය සමඟ, අච්චුවෙන් කොටස් පහසුවෙන් මුදා හැරීම සඳහා අංශක 1½ ක කෙටුම්පතක් ප්රමාණවත් වේ.මෙය තාප ප්ලාස්ටික් ද්රව්ය හැකිලීමේදී කොටස් වලට හානි වැළැක්වීමට උපකාරී වේ.

අච්චු මෙවලම් ද්රව්ය

අච්චු මෙවලම එන්නත් අච්චුවේ මතුපිට සුමටතාවයට බෙහෙවින් බලපායි.වානේ සහ ඇලුමිනියම් වඩාත් ජනප්රිය වුවද අච්චුවක් විවිධ ලෝහ වලින් සෑදිය හැකිය.වාත්තු කරන ලද ප්ලාස්ටික් සංරචක මත මෙම ලෝහ දෙකෙහි බලපෑම බෙහෙවින් වෙනස් ය.

සාමාන්යයෙන්, ඇලුමිනියම් මිශ්ර ලෝහ මෙවලම්වලට සාපේක්ෂව දෘඩ මෙවලම් වානේ සුමට ප්ලාස්ටික් නිමාවක් නිපදවිය හැක.එබැවින් කොටස්වල මතුපිට රළුබව අඩු මට්ටමකට අවශ්ය වන සෞන්දර්යාත්මක කාර්යයක් තිබේ නම් වානේ අච්චු සලකා බලන්න.

අච්චු ද්රව්ය

සියලුම වර්ගවල කොටස් සහ කාර්යයන් ආවරණය කිරීම සඳහා පුළුල් පරාසයක එන්නත් අච්චු ප්ලාස්ටික් ලබා ගත හැකිය.කෙසේ වෙතත්, සියලුම ප්ලාස්ටික් එකම ඉන්ජෙක්ෂන් මෝල්ඩින් මතුපිට නිමාව ලබා ගත නොහැක.සමහර පොලිමර් සුමට නිමාවකට වඩාත් සුදුසු වන අතර අනෙක් ඒවා වඩාත් වයනය සහිත මතුපිටක් සඳහා රළු කිරීමට වඩාත් සුදුසු වේ.

එන්නත් අච්චු ද්රව්ය අතර රසායනික හා භෞතික ගුණාංග වෙනස් වේ.උදාහරණයක් ලෙස ද්රවාංක උෂ්ණත්වය, යම් පෘෂ්ඨීය ගුණයක් ලබා දීම සඳහා ද්රව්යයක ධාරිතාවයේ තීරණාත්මක සාධකයකි.සම්පුර්ණ කරන ලද නිෂ්පාදනයක ප්රතිඵලය කෙරෙහි ආකලන ද බලපෑමක් ඇති කරයි.ප්රතිඵලයක් වශයෙන්, මතුපිට වයනය තීරණය කිරීමට පෙර විවිධ ද්රව්ය ඇගයීම ඉතා වැදගත් වේ.

තවද, පිරවුම් සහ වර්ණක වැනි ද්රව්ය ආකලන අච්චු කරන ලද වස්තුවක මතුපිට නිමාවට බලපෑම් කළ හැකිය.මීළඟ කොටසේ වගු විවිධ SPI නිම කිරීමේ තනතුරු සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් ද්රව්ය කිහිපයක අදාළත්වය විදහා දක්වයි.

SPI-A ශ්රේණියේ මතුපිට නිමාව සඳහා ද්රව්ය යෝග්යතාවය

| ද්රව්ය | A-1 | A-2 | A-3 |

| ABS | සාමාන්යය | සාමාන්යය | යහපත |

| පොලිප්රොපිලීන් (PP) | නිර්දේශ කර නැත | සාමාන්යය | සාමාන්යය |

| ෙපොලිස්ටිරින් (PS) | සාමාන්යය | සාමාන්යය | යහපත |

| HDPE | නිර්දේශ කර නැත | සාමාන්යය | සාමාන්යය |

| නයිලෝන් | සාමාන්යය | සාමාන්යය | යහපත |

| පොලිකාබනේට් (PC) | සාමාන්යය | යහපත | විශිෂ්ටයි |

| පොලියුරේතන් (TPU) | නිර්දේශ කර නැත | නිර්දේශ කර නැත | නිර්දේශ කර නැත |

| ඇක්රිලික් | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

SPI-B ශ්රේණියේ මතුපිට නිමාව සඳහා ද්රව්ය යෝග්යතාවය

| ද්රව්ය | B-1 | B-2 | B-3 |

| ABS | යහපත | යහපත | විශිෂ්ටයි |

| පොලිප්රොපිලීන් (PP) | යහපත | යහපත | විශිෂ්ටයි |

| ෙපොලිස්ටිරින් (PS) | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| HDPE | යහපත | යහපත | විශිෂ්ටයි |

| නයිලෝන් | යහපත | විශිෂ්ටයි | විශිෂ්ටයි |

| පොලිකාබනේට් (PC) | යහපත | යහපත | සාමාන්යය |

| පොලියුරේතන් (TPU) | නිර්දේශ කර නැත | සාමාන්යය | සාමාන්යය |

| ඇක්රිලික් | යහපත | යහපත | යහපත |

ශ්රේණියේ SPI-C මතුපිට නිමාව සඳහා ද්රව්ය යෝග්යතාවය

| ද්රව්ය | C-1 | C-2 | C-3 |

| ABS | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| පොලිප්රොපිලීන් (PP) | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| ෙපොලිස්ටිරින් (PS) | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| HDPE | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| නයිලෝන් | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| පොලිකාබනේට් (PC) | සාමාන්යය | නිර්දේශ කර නැත | නිර්දේශ කර නැත |

| පොලියුරේතන් (TPU) | යහපත | යහපත | යහපත |

| ඇක්රිලික් | යහපත | යහපත | යහපත |

ශ්රේණියේ SPI-D මතුපිට නිමාව සඳහා ද්රව්ය යෝග්යතාවය

| ද්රව්ය | D-1 | D-2 | D-3 |

| ABS | විශිෂ්ටයි | විශිෂ්ටයි | යහපත |

| පොලිප්රොපිලීන් (PP) | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| ෙපොලිස්ටිරින් (PS) | විශිෂ්ටයි | විශිෂ්ටයි | යහපත |

| HDPE | විශිෂ්ටයි | විශිෂ්ටයි | විශිෂ්ටයි |

| නයිලෝන් | විශිෂ්ටයි | විශිෂ්ටයි | යහපත |

| පොලිකාබනේට් (PC) | විශිෂ්ටයි | නිර්දේශ කර නැත | නිර්දේශ කර නැත |

| පොලියුරේතන් (TPU) | විශිෂ්ටයි | විශිෂ්ටයි | යහපත |

| ඇක්රිලික් | සාමාන්යය | සාමාන්යය | සාමාන්යය |

වාත්තු පරාමිතීන්

එන්නත් කිරීමේ වේගය සහ උෂ්ණත්වය හේතු කිහිපයක් නිසා මතුපිට නිමාවට බලපායි.ඔබ වේගවත් එන්නත් කිරීමේ වේගය වැඩි දියවන හෝ අච්චු උෂ්ණත්වයන් සමඟ ඒකාබද්ධ කළ විට, ප්රති result ලය වැඩි දියුණු කරන ලද කොටසෙහි මතුපිට දීප්තිය හෝ සුමට බව වැඩි වනු ඇත.ඇත්ත වශයෙන්ම, වේගවත් එන්නත් වේගය සමස්ත දීප්තිය සහ සුමට බව වැඩි දියුණු කරයි.මීට අමතරව, අච්චු කුහරයක් ඉක්මනින් පිරවීමෙන් අඩු දෘශ්ය වෑල්ඩින් රේඛා සහ ඔබේ කොටස සඳහා ශක්තිමත් සෞන්දර්යාත්මක ගුණයක් ඇති කළ හැකිය.

කොටසක මතුපිට නිමාව තීරණය කිරීම සමස්ත නිෂ්පාදන සංවර්ධනයේ අත්යවශ්ය කරුණක් වන අතර අපේක්ෂිත ප්රතිඵල ලබා ගැනීම සඳහා සැලසුම් ක්රියාවලියේදී සිතා බැලිය යුතුය.ඔබේ එන්නත් අච්චු කරන ලද කොටසෙහි අවසාන භාවිතය ගැන ඔබ සලකා බැලුවද?

Xiamen Ruicheng ඔබට ඔබේ කොටසෙහි සෞන්දර්යය සහ ක්රියාකාරීත්වය වැඩිදියුණු කරන මතුපිට නිමාවක් තීරණය කිරීමට උදවු කිරීමට ඉඩ දෙන්න.

පසු කාලය: මැයි-22-2023