රික්ත වාත්තු කිරීම, සිලිකොන් මෝල්ඩින් හෝ පොලියුරේතන් වාත්තු කිරීම ලෙසද හැඳින්වේ, එය මූලාකෘතියක හෝ කොටසක බහු පිටපත් සෑදීමට භාවිතා කරන නිෂ්පාදන ක්රියාවලියකි.එය සාමාන්යයෙන් වේගවත් මූලාකෘතිකරණය සහ අඩු පරිමාවකින් යුත් නිෂ්පාදන ක්ෂේත්රයේ භාවිතා වේ.

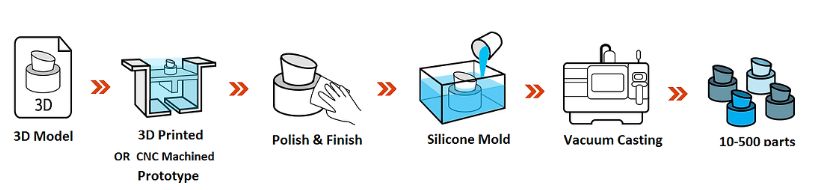

වැකුම් වාත්තු කිරීමේ ක්රියාවලි පියවර මොනවාද?

①Master Model Creation: Master Model එකක් මුලින්ම නිෂ්පාදනය කරනු ලබන්නේ 3D මුද්රණය, CNC යන්ත්රකරණය හෝ වෙනත් සුදුසු ක්රමයක් භාවිතා කරමිනි.ප්රධාන මාදිලිය අවසන් කොටස හෝ නිෂ්පාදනයේ අපේක්ෂිත හැඩය, ආකෘතිය සහ විස්තර නියෝජනය කරයි.

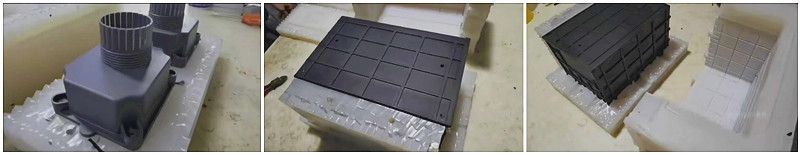

②පුස් සකස් කිරීම: ප්රධාන ආකෘතියෙන් සිලිකොන් අච්චුවක් සාදනු ලැබේ.ප්රධාන ආකෘතිය කන්ටේනරයක තබා ඇති අතර, එය මත දියර සිලිකන් වත් කර, ආකෘතිය සම්පූර්ණයෙන්ම ආවරණය කරයි.එවිට සිලිකොන් සුව කිරීමට ඉඩ දෙනු ලැබේ, නම්යශීලී සහ කල් පවතින අච්චුවක් සාදයි.

③ පුස් එකලස් කිරීම: සිලිකොන් අච්චුව සුව වූ පසු, එය අඩකට කපා, අච්චු කුහරයක් නිර්මාණය කරයි.වාත්තු කිරීමේදී නිසි ලෙස පෙළගැස්වීම සහතික කිරීම සඳහා අර්ධ පෙළගැස්වීමේ විශේෂාංග භාවිතයෙන් නැවත එකලස් කරනු ලැබේ.

④ ද්රව්ය වාත්තු කිරීම: අපේක්ෂිත වාත්තු ද්රව්ය, සාමාන්යයෙන් පොලියුරේතන් දුම්මල සකස් කර ඇත.අච්චුව නිශ්චිත උෂ්ණත්වයකට පෙර රත් කර රික්තක කුටියක තබා ඇත.රික්තක කුටිය මුද්රා තබා ඇති අතර අච්චුවෙන් සිරවී ඇති වාතය හෝ වායූන් ඉවත් කිරීමට රික්තයක් යොදනු ලැබේ.

⑤වත් කිරීම සහ සුව කිරීම: සකස් කරන ලද වාත්තු ද්රව්ය කුඩා විවරයක් හෝ ස්පෘක් හරහා අච්චු කුහරය තුලට වත් කරනු ලැබේ.රික්ත පීඩනය ද්රව්යය අච්චුව තුළට ඇද ගැනීමට උපකාරී වේ, නිසි පිරවීම සහතික කිරීම සහ වායු බුබුලු අවම කිරීම.ද්රව්යය සුව කිරීම සහ ඝන වීම සඳහා අච්චුව බාධාවකින් තොරව ඉතිරි වේ.

⑥පුස් ඉවත් කිරීම සහ අවසන් කිරීම: වාත්තු ද්රව්ය සම්පූර්ණයෙන්ම සුව වූ පසු, අච්චුව විවෘත කර, අනුරූ කොටස ඉවත් කරනු ලැබේ.අතිරික්ත ද්රව්ය හෝ දැල්වීම කපා ඉවත් කරනු ලැබේ.අපේක්ෂිත සෞන්දර්යය සහ ක්රියාකාරීත්වය සාක්ෂාත් කර ගැනීම සඳහා කොටස වැලි දැමීම, පින්තාරු කිරීම හෝ මතුපිට නිම කිරීම වැනි අමතර පසු-සැකසුම් පියවරයන්ට භාජනය විය හැකිය.

රික්ත වාත්තු කිරීම එතරම් ජනප්රිය කරන්නේ කුමක් දැයි බලන්න

පිරිවැය-ඵලදායීතාවය: ඉන්ජෙක්ෂන් අච්චු වැනි මිල අධික මෙවලම් සඳහා අවශ්යතාවය ඉවත් කරයි, එය පෙර වියදම් සැලකිය යුතු ලෙස අඩු කළ හැකිය.

වේගය සහ ඉදිරි කාලය:සංකීර්ණ මෙවලම් හෝ විස්තීර්ණ සැකසුම් අවශ්ය නොවන බැවින් නිෂ්පාදන චක්ර කෙටි වේ.

වේගය සහ ඉදිරි කාලය: රික්ත වාත්තු කිරීම සාම්ප්රදායික නිෂ්පාදන ක්රියාවලීන් හා සසඳන විට සාපේක්ෂව වේගවත් හැරවුම් කාලයන් සපයයි.

මතුපිට නිමාව සහ සෞන්දර්යය: රික්ත වාත්තු කිරීම මඟින් අපේක්ෂිත අවසන් නිෂ්පාදනයේ පෙනුම සහ වයනය අනුකරණය කරමින් උසස් තත්ත්වයේ මතුපිට නිමාවක් ලබා දිය හැක.එය සුමට මතුපිටක් සහිත කොටස් නිෂ්පාදනය කරයි, විස්තීර්ණ පසු සැකසුම් හෝ නිම කිරීමේ අවශ්යතාව අඩු කරයි.

සැබෑ තත්ත්වය අනුව රික්තක වාත්තු කිරීමේ ක්රියාවලිය තෝරා ගන්නේ කෙසේද?

ඔබගේ නිශ්චිත තත්වය සඳහා නිවැරදි රික්ත වාත්තු කිරීමේ ක්රියාවලිය තෝරාගැනීමට සාධක කිහිපයක් සලකා බැලීම ඇතුළත් වේ.ඔබේ තීරණය මඟ පෙන්වීමට උපකාර වන ප්රධාන කරුණු කිහිපයක් මෙන්න:

ද්රව්ය අවශ්යතා: ඔබේ මූලාකෘතියට හෝ නිෂ්පාදනයට අවශ්ය ද්රව්යමය ගුණාංග හඳුනා ගැනීමෙන් ආරම්භ කරන්න.දෘඪතාව, නම්යශීලී බව, විනිවිදභාවය සහ තාප ප්රතිරෝධය වැනි සාධක සලකා බලන්න.වැකුම් වාත්තු කිරීම පොලියුරේටීන් (දෘඩ සහ නම්යශීලී), සිලිකොන් රබර් සහ පැහැදිලි දුම්මල ඇතුළු පුළුල් පරාසයක වාත්තු ද්රව්ය සඳහා සහය දක්වයි.අපේක්ෂිත ද්රව්ය විකල්පයන්ට ඉඩ දිය හැකි රික්ත වාත්තු ක්රියාවලියක් තෝරන්න.

ප්රමාණය සහ නිෂ්පාදන පරිමාව: ඔබ නිෂ්පාදනය කිරීමට අවශ්ය කොටස් ප්රමාණය තීරණය කරන්න.වැකුම් වාත්තු කිරීම අඩු සිට මධ්යම නිෂ්පාදන පරිමාවන් සඳහා හොඳින් ගැලපේ.ඔබට කුඩා මූලාකෘති කණ්ඩායමක් හෝ සීමිත නිෂ්පාදන ධාවනයක් අවශ්ය නම්, ඉන්ජෙක්ෂන් මෝල්ඩින් වැනි අනෙකුත් නිෂ්පාදන ක්රමවලට සාපේක්ෂව රික්ත වාත්තු කිරීම ලාභදායී විසඳුමක් විය හැකිය.

විස්තර අනුකරණය සහ මතුපිට නිමාව: ඔබේ කොටස් සඳහා අවශ්ය විස්තර අනුරූ සහ මතුපිට නිමාවේ මට්ටම තක්සේරු කරන්න.වැකුම් වාත්තු කිරීම සංකීර්ණ විස්තර, වයනය සහ යටි කැපීම් නිවැරදිව ප්රතිනිෂ්පාදනය කිරීමේ හැකියාව සඳහා ප්රසිද්ධය.ඔබේ සැලසුමෙහි සියුම් විශේෂාංග හෝ සංකීර්ණ ජ්යාමිතීන් ඇතුළත් නම්, රික්ත වාත්තු කිරීම මඟින් ඉහළ විශ්වාසනීය අනුරූ ලබා දිය හැක.විවිධ රික්ත වාත්තු ක්රියාවලීන් සමඟින් පවතින මතුපිට නිම කිරීමේ විකල්පයන් ඔබේ අවශ්යතා සපුරාලීම සහතික කිරීම සඳහා සලකා බලන්න.

කාල සීමාවන්: ඔබේ ව්යාපෘතියේ කාල නියමය සහ හැරවුම් අවශ්යතා ඇගයීම.සාම්ප්රදායික නිෂ්පාදන ක්රියාවලීන් හා සසඳන විට රික්ත වාත්තු කිරීම සාමාන්යයෙන් වේගවත් ඊයම් කාලයක් ලබා දෙයි.අච්චු නිර්මාණය, වාත්තු කිරීම සහ පසු සැකසුම් සඳහා අවශ්ය කාලය සලකා බලන්න.සමහර සේවා සපයන්නන් කඩිනම් සේවා හෝ බහු වාත්තු යන්ත්ර ලබා දිය හැක, එමඟින් ඉදිරි කාලය අඩු කළ හැක.කාලය තීරණාත්මක නම්, ඔබට අවශ්ය කාලරාමුව සපුරාලිය හැකි රික්ත වාත්තු ක්රියාවලියක් තෝරන්න.

පිරිවැය සලකා බැලීම්: ඔබේ අයවැය සහ වියදම් සීමාවන් විශ්ලේෂණය කරන්න.වැකුම් වාත්තු කිරීම අඩු පරිමාවකින් නිෂ්පාදනය සහ මූලාකෘති කිරීම සඳහා ලාභදායී විසඳුමක් විය හැකිය.විවිධ රික්ත වාත්තු සේවා සපයන්නන් හරහා අච්චු නිර්මාණය, ද්රව්ය පරිභෝජනය සහ පසු-සැකසුම් කිරීම හා සම්බන්ධ පිරිවැය සසඳන්න.එක් එක් විකල්පය මඟින් ලබා දෙන සමස්ත වටිනාකම සහ ගුණාත්මකභාවය සලකා බැලීමට වග බලා ගන්න.

අතිරේක අවශ්යතා: ඔබේ ව්යාපෘතියට විශේෂිත වූ ඕනෑම අමතර අවශ්යතා සැලකිල්ලට ගන්න.උදාහරණයක් ලෙස, ඔබට අධි මෝල්ඩින් හෝ මෝල්ඩින් හැකියාවන් ඇතුළත් කිරීමට අවශ්ය නම්, තෝරාගත් රික්ත වාත්තු ක්රියාවලිය එවැනි විශේෂාංග සඳහා සහාය දක්වන බවට සහතික වන්න.ISO හෝ FDA අවශ්යතා වැනි ඔබේ කොටස්වලට අනුකූල විය යුතු යම් නිශ්චිත සහතික කිරීම් හෝ ප්රමිතීන් සලකා බලන්න.

මෙම සාධක සලකා බැලීමෙන්, ඔබේ නිශ්චිත තත්ත්වය සඳහා වඩාත් සුදුසු රික්ත වාත්තු ක්රියාවලිය පිළිබඳ දැනුවත් තීරණයක් ගත හැකිය.අතිරේකව, ඔබට වැඩිදුර අවබෝධය සහ මග පෙන්වීම ලබා ගැනීම සඳහා රික්ත වාත්තු සේවා සඳහා අපගේ සමාගම සමඟ උපදෙස් ලබා ගත හැක.

පසු කාලය: දෙසැම්බර්-04-2023