වර්තමානයේ ප්ලාස්ටික් භාණ්ඩ භාවිතය අපගේ ජීවිතය, ගෘහස්ථ හෝ කාර්මික කුමක් වුවත්.ඒත් ඔයා ඇත්තටම දන්නවද කොහොමද හදන්නේ කියලාප්ලාස්ටික් කොටස?දිගටම කියවන්න, මෙම ලිපිය ඔබට කියනු ඇත.

එන්නත් අච්චුව යනු කුමක්ද?

ඉන්ජෙක්ෂන් මෝල්ඩින් සාමාන්යයෙන් තාප ප්ලාස්ටික් බහුඅවයවයක් ලෙස අර්ථ දක්වා ඇත්තේ එහි ද්රවාංකයට ඉහළින් රත් වන අතර, එහි ප්රතිඵලයක් ලෙස ඝන බහුඅවයව සාධාරණ ලෙස අඩු දුස්ස්රාවිතතාවයක් සහිත උණු කළ තරලයක් බවට පරිවර්තනය වේ.මෙම දියවීම යාන්ත්රිකව බලහත්කාරයෙන්, එනම්, අපේක්ෂිත අවසන් වස්තුවේ හැඩයේ අච්චුවකට එන්නත් කරනු ලැබේ.කර්මාන්ත නිෂ්පාදනය සඳහා, ඉන්ජෙක්ෂන් මෝල්ඩින් යනු තාප ප්ලාස්ටික් වලින් වස්තූන් මහා පරිමාණයෙන් නිෂ්පාදනය කිරීම සඳහා වඩාත් වැදගත් ක්රියාවලියකි.කම්කරුවන් සාමාන්යයෙන් වියලි ප්ලාස්ටික් අමුද්රව්ය (ABDS,PP,TPU,PA66 වැනි) එන්නත් අච්චු යන්ත්රයේ බැරලයට වත් කරති.එවිට විවිධ නිෂ්පාදන අවශ්යතා අනුව, විවිධ උෂ්ණත්වයන් සහ එන්නත් කිරීමේ වේගයන් නිර්මාණය කර ඇත.ඉන්පසු විවිධ නිෂ්පාදන අවශ්යතා අනුව විවිධ උෂ්ණත්වයන් සහ එන්නත් වේගය සකස් කරන්න.නිෂ්පාදිතය සෑදීමට අවසන් සිසිලනය කිරීමෙන් පසුව, එය ඉෙජෙක්ටර් පින් මගින් පිට කරනු ලැබේ.

අභිරුචි එන්නත් අච්චුව අවශ්ය ඇයි

1.නිෂ්පාදන පෞද්ගලිකත්වය සහ ආරක්ෂාව

නිෂ්පාදන නිකුත් කිරීමේ ක්රියාවලියේදී, බොහෝ විට සිදුවන්නේ දිගු කාලයක් තිස්සේ නිර්මාණය කර ඇති නිෂ්පාදන ඒවා නිකුත් කිරීමට පෙර කොල්ලකෑමට ලක්වීමයි.මෙයට බොහෝ විට හේතු වී ඇත්තේ පාරිභෝගිකයින් විසින් සැලසුම් සහ එන්නත් අච්චු ගැසීමේ ක්රියාවලියේදී ඒවා එකට එකතු කිරීම සඳහා විවිධ සූදානම් කළ අච්චු භාවිතා කිරීම සහ ඔවුන්ගේම අච්චු කට්ටලයක් නොමැති වීමයි.ඔබ ඔබේ නිෂ්පාදන සඳහා සුවිශේෂී අච්චු කට්ටලයක් අභිරුචිකරණය කරන විට, මෙම ගැටළුව තවදුරටත් ඇති නොවේ, මන්ද අපි ඒවා ඔබට පමණක් භාවිතා කළ හැකි මූලධර්මය මත අච්චු තබා ඔබේ ප්රයෝජනය සඳහා ඒවා නිතිපතා නඩත්තු කරන්නෙමු.පසුව ඕනෑම වේලාවක එය භාවිතා කරන්න.

2.සංකීර්ණත්වය

ඔබ අච්චු කට්ටලයක් අභිරුචිකරණය කිරීමට තෝරාගත් විට, ඔබේ නිෂ්පාදන තවදුරටත් ව්යුහය සහ අච්චු මගින් සීමා නොකෙරේ.අභිරුචිකරණයේ ඇති ඉහළ නිදහස හේතුවෙන්, බහු අච්චු වලින් එකට බෙදීම වෙනුවට ඔබේ අවශ්යතා අනුව සංකීර්ණ නිෂ්පාදන ව්යුහයන් සැලසුම් කළ හැකිය.මෙය නිෂ්පාදනයේ අඛණ්ඩතාව සහ අඛණ්ඩතාව බෙහෙවින් වැඩි දියුණු කරනු ඇත.එන්නත් අච්චු සහ ත්රිමාණ චිත්රවල වර්තමාන පුළුල් පරාසයක යෙදීම් සමඟ, ඔබ සැලසුම් කරන නිෂ්පාදන ගෘහස්ථ නිෂ්පාදන සිට කාර්මික නිෂ්පාදන දක්වා විහිදේ.

3.අඩු පිරිවැය

නිෂ්පාදන දෘෂ්ටි කෝණයකින්, අච්චුවක් අභිරුචිකරණය කිරීම සඳහා සූදානම් කළ අච්චුවක් භාවිතා කිරීමට වඩා වැඩි පිරිවැයක් අවශ්ය විය හැකිය.කෙසේ වෙතත්, නිෂ්පාදන දෘෂ්ටි කෝණයෙන්, එන්නත් අච්චු කිරීම යනු මහා පරිමාණ නිෂ්පාදන ක්රියාවලියක් වන අතර දිගු කාලීනව නිශ්පාදන නිෂ්පාදනය සඳහා සූදානම් කළ අච්චු භාවිතා කරයි.පසුකාලීන පිරිවැය ඉතා ඉහළ ය, එබැවින් ඔබ අභිරුචි කළ අච්චුවක් තෝරා ගන්නා විට, අච්චුව සඳහා කිසිවක් ගෙවීමට අවශ්ය නොවේ.

එන්නත් අච්චුවක් සාදා ගන්නේ කෙසේද

CAD වලින් අච්චුව සැලසුම් කරන්න

අච්චුවේ සැලසුම ක්රියාවලියෙහි වැදගත්ම පියවරකි.කොටස කෙබඳුද, එය සාදන ආකාරය සහ එහි ඇති විශේෂාංග මොනවාද යන්න ඔබ තීරණය කළ යුතු පියවර මෙයයි.එන්නත් අච්චු ගැසීම සංකීර්ණ ක්රියාවලියක් වන අතර අච්චුව එහි ප්රධාන කොටසකි.එන්නත් කිරීමේ ක්රියාවලියේ අධික පීඩනය සහ තාපය මෙන්ම නැවත නැවත භාවිතා කිරීම සඳහා අච්චුව ඔරොත්තු දිය යුතුය.පළමු වරට අච්චුවේ සැලසුම නිවැරදිව ලබා ගැනීම වැදගත් වන්නේ එබැවිනි.CAD මෘදුකාංගය ඔබට අච්චුව නිර්මාණය කිරීමට භාවිතා කළ හැකි ඔබේ කොටසෙහි පරිපූර්ණ ත්රිමාණ ආකෘතියක් නිර්මාණය කිරීමට උදවු කළ හැක.

3D අච්චුව මුද්රණය කරන්න

අවසාන පියවර වන්නේ ත්රිමාණ මුද්රණ යන්ත්රයක් භාවිතයෙන් අච්චුව මුද්රණය කිරීමයි.මෙය අවසාන, සැබෑ ප්රමාණයේ අච්චුව නිර්මාණය කරනු ඇත.ඔබ මේ ගැන යන්නේ කෙසේදැයි නොදන්නේ නම්, ඔබට උපකාර කිරීමට සබැඳි නිබන්ධන ඕනෑ තරම් තිබේ.ඔබ වෙනුවෙන් කාර්යය ඉටු කරන ත්රිමාණ මුද්රණ සේවා ද ඔබට සොයාගත හැකිය.අච්චුව මුද්රණය කිරීම තීරණාත්මක පියවරකි, එය නිමි භාණ්ඩය ඉහළම ගුණාත්මක බව සහතික කරනු ඇත.

ඔබට මෝස්තර අච්චුව ගැන වැඩි විස්තර දැන ගැනීමට අවශ්ය නම්, ඔබට කියවිය හැකියප්ලාස්ටික් සංරචක සඳහා අච්චු නිර්මාණය සහ නිෂ්පාදනය

අච්චු සෑදීමේ ක්රියාවලියේ පොදු ගැටළුව

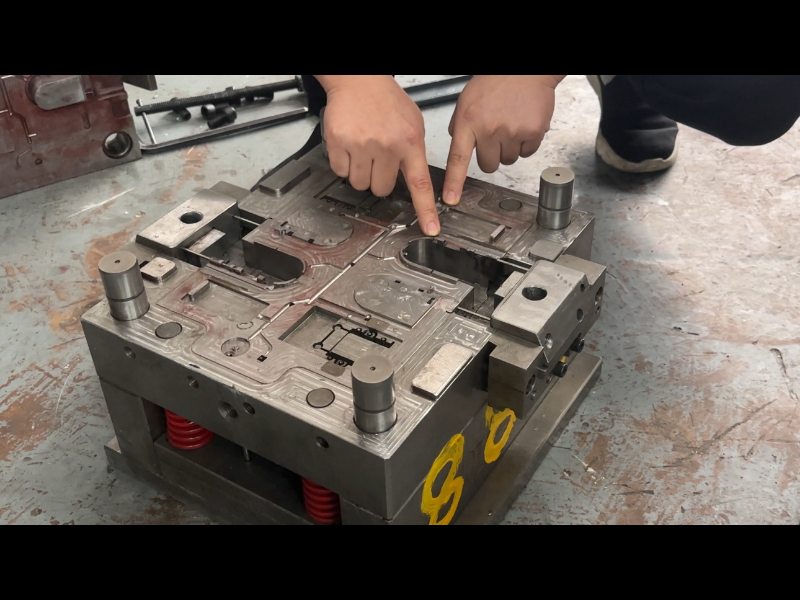

1.ස්ලයිඩරය

ස්ලයිඩරය splicing මගින් ඒකාබද්ධ කරන විට, එය සම්පූර්ණයෙන්ම අච්චුව සවි කළ නොහැක.අච්චුව විවෘත කර වසා දැමූ විට, නැඹුරුවන ඉහළ කොටස කැඩී යාම පහසුය.

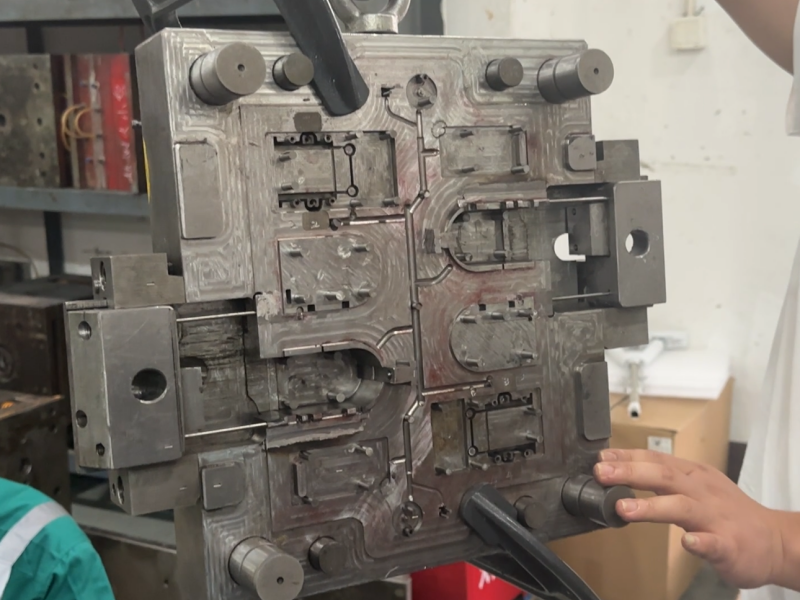

2.ජල නාලිකාව

නිශ්පාදන සිසිලනය සමග ගැටළු වලට ගොදුරු වන අච්චුව සැලසුම් කිරීමේදී සැලසුම් කර ඇති ජල ප්රවාහ නාලිකාවක් නොමැත.එපමණක්ද නොව, අච්චුවේ දිගුකාලීන භාවිතයෙන් පසුව, අච්චුවේ උෂ්ණත්වය ඉහළ හා වැඩි වනු ඇත, අවසානයේ නිෂ්පාදනයේ විරූපණයට හෝ සිදුරු ස්ථානයේ අපගමනය වීමට තුඩු දෙනු ඇත.

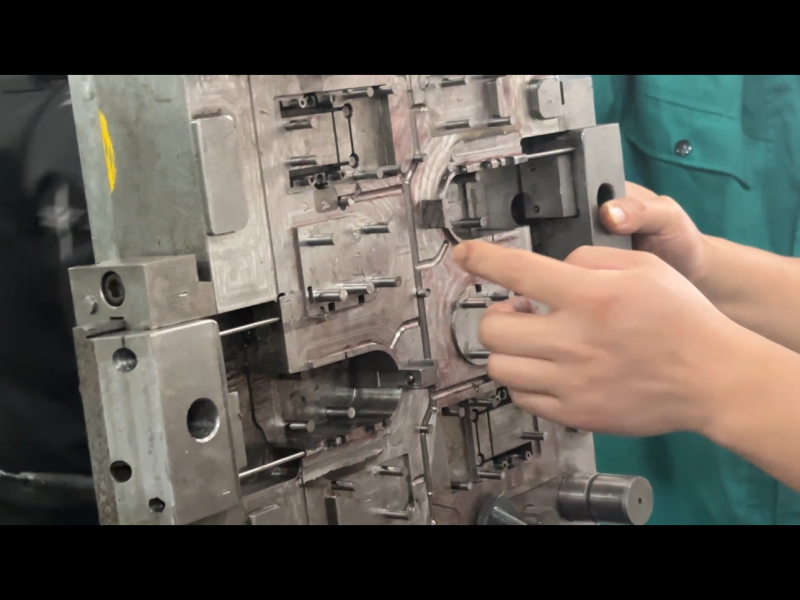

3.පුස් ඇඳීම

අච්චුව සැලසුම් කිරීමේ ක්රියාවලියේදී, අච්චුව ලිහිසි කිරීමට තෙල්වලට ඉඩ නොදෙන නිසා, ඇඹරීමේ ක්රියාවලියේදී යකඩ කුට්ටි අතර ඝර්ෂණ සංගුණකය ඉතා විශාල වූ අතර, අච්චුවට හානි සිදු විය.

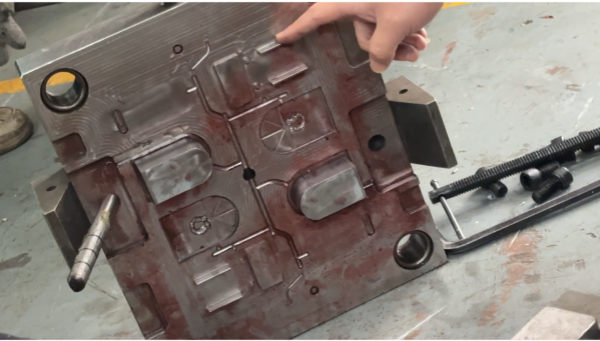

4.නිෂ්පාදන තව් වෙන් කිරීම අසාධාරණයි

නිෂ්පාදනයේ අවසාන සිසිලනය සඳහා ඉහළ උෂ්ණත්වයේ උණු කළ දියර ක්ලින්කර් අච්චුවේ වලට එන්නත් කිරීම එන්නත් කිරීම ඇතුළත් වන බැවින්, විශාල නිෂ්පාදනවල අච්චු කුහරය දිගු දුර සහ උෂ්ණත්වය හේතුවෙන් උෂ්ණත්වය සිසිල් වීම වැළැක්වීම සඳහා මැලියම් ඇතුල්වීමට සමීප විය යුතුය. නොහැකියාව අච්චුව තුලට සාර්ථකව එන්නත් කිරීම.නමුත් කුඩා නිෂ්පාදන සඳහා අච්චු අඩු ප්ලාස්ටික් අවශ්ය වේ, එබැවින් කට්ට සාමාන්යයෙන් අච්චුවේ කෙළවරේ නිර්මාණය කර ඇත.

5. මුල් අච්චුවේ පවතින ලෝහය

මුල් අච්චුවේ ඇති ලෝහය ඇතුළු කිරීම් මගින් ප්රතිස්ථාපනය නොවේ.පසුව හානියක් සිදුවුවහොත්, මුල් සිරුරේ සම්පූර්ණ ඉතිරි කොටස කම්බි කපා නැවත ඇතුල් කිරීම අවශ්ය වේ.

ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලිය හෝ අච්චු සෑදීම පිළිබඳ තවත් අදාළ තොරතුරු දැන ගැනීමට ඔබ කැමති නම්, කරුණාකර නිදහස් වන්නඅපගේ වෘත්තීය කණ්ඩායම අමතන්න.

පසු කාලය: අප්රේල්-18-2024