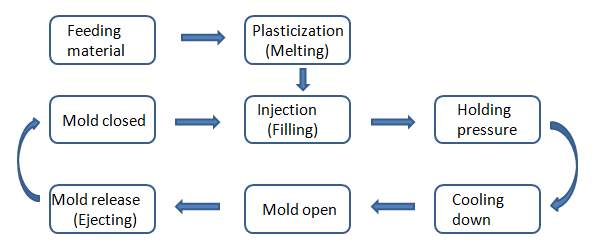

ගේට්ටු තැබීම සහ ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘස් එන්නත් අච්චු ගැසීමේ ක්රියාවලියේ තීරණාත්මක කොටසකි.මෙම සංරචක ස්ථානගත කිරීම අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයට මෙන්ම, ක්රියාවලියේ කාර්යක්ෂමතාවයටද බලපෑ හැකිය.මෙම ලිපියෙන් අපි ගේට්ටු ස්ථානගත කිරීම සහ ඉන්ජෙක්ෂන් මෝල්ඩින් ස්ප්රූ, මෙන්ම ද්රව්ය ප්රවාහය සහ ආරක්ෂිතව වාතය මුදා හරින ආකාරය පිළිබඳව වැඩිදුර ගවේෂණය කරන්නෙමු.

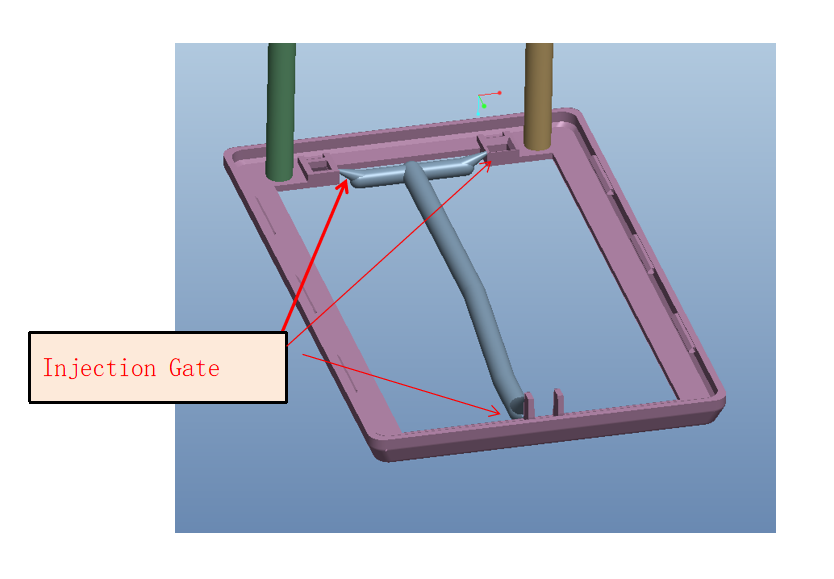

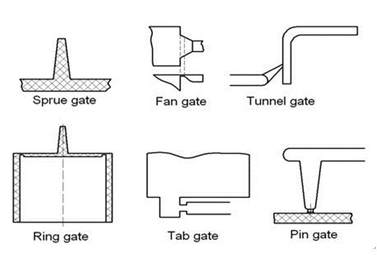

පළමුව, ගේට්ටු සහ ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘ යනු කුමක්දැයි අපි තේරුම් ගනිමු.ගේට්ටුවක් යනු උණු කළ ප්ලාස්ටික් එන්නත් කරන අච්චුවේ කුඩා විවරයක් වේ.ද්වාරයෙහි ප්රමාණය සහ ස්ථානගත කිරීම ද්රව්ය ප්රවාහයට සහ අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපෑ හැකිය.ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘස් යනු උණු කළ ප්ලාස්ටික් අච්චු කුහරයට ඇතුළු වන නාලිකාවයි.

ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී ගේට්ටු ස්ථානගත කිරීම සහ ඉන්ජෙක්ෂන් මෝල්ඩින් ස්ප්රූ ඉතා වැදගත් වේ.ප්ලාස්ටික් පුස් කුහරය පුරා ඒකාකාරව ගලා යන බව සහතික කිරීම සඳහා දොරටුවේ ස්ථානය ප්රවේශමෙන් තෝරා ගත යුතු අතර, එම කොටස සම්පූර්ණයෙන්ම පිරී යයි.ගේට්ටුව ඉතා කුඩා නම්, ප්ලාස්ටික් හොඳින් ගලා නොයනු ඇත, එය අච්චු කුහරයේ අසම්පූර්ණ පිරවීමට හේතු වන අතර, අවසාන නිෂ්පාදනයේ දෝෂ ඇතිවේ.ගේට්ටුව ඉතා විශාල නම්, එය අවසාන නිෂ්පාදනයේ දෘශ්ය සලකුණු තැබිය හැකිය, එය ගේට් වෙස්ටිජ් ලෙස හැඳින්වේ.

ද්රව්ය ප්රවාහය එන්නත් අච්චු ගැසීමේ ක්රියාවලියේ තවත් තීරණාත්මක සාධකයකි.උණු කළ ප්ලාස්ටික් කොටස සම්පූර්ණයෙන්ම පිරවීම සහතික කිරීම සඳහා අච්චු කුහරය පුරා ඒකාකාරව ගලා යා යුතුය.මෙය සාක්ෂාත් කර ගැනීම සඳහා, ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘස් ප්ලාස්ටික් අච්චු කුහරය පුරා ඒකාකාරව ගලා යාමට ඉඩ සලසන ස්ථානයක තැබිය යුතුය.ප්ලාස්ටික් පහසුවෙන් ගලා යාමට ඉඩ සලසා දීම සඳහා ස්පෘස් ප්රමාණවත් තරම් ප්රමාණවත් විය යුතුය.

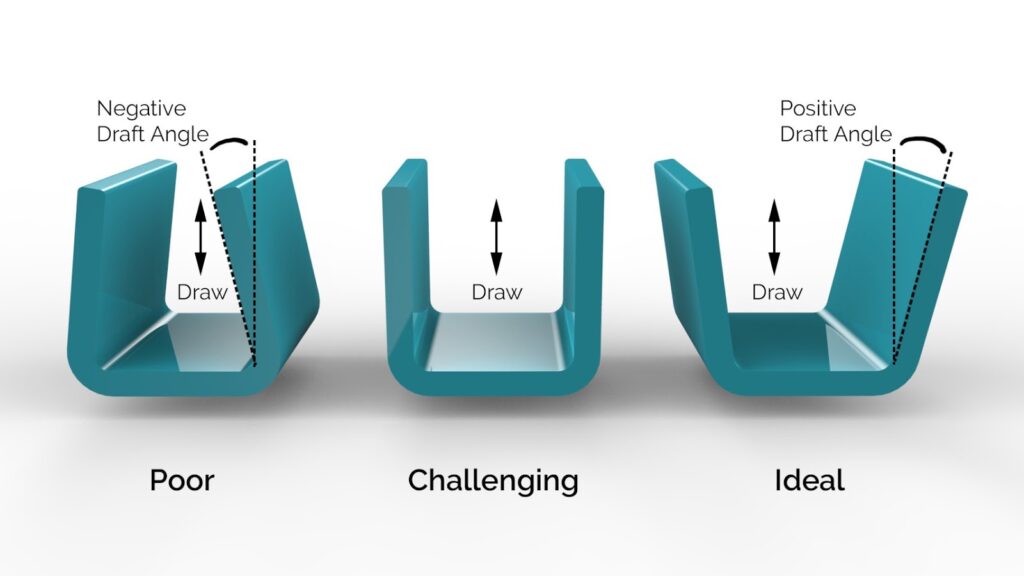

ප්ලාස්ටික් අච්චු කුහරය පුරා ඒකාකාරව ගලා යන බව සහතික කිරීම සඳහා, අච්චු නිර්මාණය ප්රශස්ත කළ යුතුය.මෝස්තරයේ ඒකාකාර බිත්ති ඝණත්වය වැනි අංග ඇතුළත් විය යුතු අතර, ප්ලාස්ටික් අච්චු කුහරය පුරා ඒකාකාරව ගලා යන බව සහතික කිරීමට උපකාරී වේ.අච්චුවට ප්රමාණවත් කෙටුම්පත් කෝණ ද තිබිය යුතු අතර, එම කොටස අච්චුවෙන් පහසුවෙන් ඉවත් කළ හැකි බව සහතික කිරීමට උපකාරී වේ.

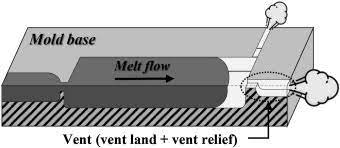

ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේ තවත් වැදගත් සාධකයක් වන්නේ වාතය මුදා හැරීමයි.අච්චුව තුළ සිරවී ඇති වාතය අවසාන නිෂ්පාදනයේ දෝෂ ඇති කළ හැකිය.ආරක්ෂිතව වාතය මුදා හැරීම සඳහා, අච්චුවට වාතය පිටවීමට ඉඩ සලසන වාතාශ්රය නාලිකා තිබිය යුතුය.අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපෑමක් නොකර වාතය පිටවිය හැකි බව සහතික කිරීම සඳහා වාතාශ්රය නාලිකා උපාය මාර්ගිකව තැබිය යුතුය.

අවසාන වශයෙන්, ගේට්ටු තැබීම සහ ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘස් එන්නත් අච්චු ගැසීමේ ක්රියාවලියේ තීරණාත්මක කොටසකි.ද්වාරයෙහි පිහිටීම සහ ප්රමාණය මෙන්ම ඉන්ජෙක්ෂන් මෝල්ඩින් ස්පෘස් ස්ථානගත කිරීම ද්රව්ය ප්රවාහයට සහ අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට බලපෑ හැකිය.ප්ලාස්ටික් අච්චු කුහරය පුරා ඒකාකාරව ගලා යන බව සහතික කිරීම සඳහා අච්චු සැලසුම ප්රශස්ත කළ යුතු අතර, අච්චුවට වාතය ආරක්ෂිතව මුදා හැරීම සඳහා වාතාශ්රය නාලිකා තිබිය යුතුය.මෙම සාධක කෙරෙහි අවධානය යොමු කිරීමෙන් උසස් තත්ත්වයේ එන්නත් කරන ලද කොටස් කාර්යක්ෂමව නිෂ්පාදනය කළ හැකිය.

ඔබට වැඩිදුර ඉගෙන ගැනීමට අවශ්ය නම්, කරුණාකර අපව සම්බන්ධ කර ගැනීමට නිදහස් වන්න, එවිට අපි ඔබට නොමිලේ උපදේශකයා ලබා දී ඔබේ යොමු කිරීම සඳහා අප විසින් සිදු කර ඇති අවස්ථා කිහිපයක් පෙන්වන්නෙමු.

පසු කාලය: ජූනි-14-2023