TPU හැඩගැන්වීමේ ක්රියාවලියේ විවිධ ක්රම තිබේ:ඉන්ජෙක්ෂන් මෝල්ඩින්, බ්ලෝ මෝල්ඩින්, සම්පීඩන මෝල්ඩින්, නිස්සාරණ මෝල්ඩින් යනාදිය, ඉන්ජෙක්ෂන් මෝල්ඩින් වඩාත් සුලභ වේ.

ඉන්ජෙක්ෂන් මෝල්ඩින්ගේ කාර්යය වන්නේ TPU අවශ්ය කොටස් වලට සැකසීමයි, එය අදියර තුනකින් පූර්ව අච්චු ගැසීම, එන්නත් කිරීම සහ පිටකිරීමේ අඛණ්ඩ ක්රියාවලියකට බෙදා ඇත.

ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර වර්ග දෙකක් ඇත, ප්ලංගර් වර්ගය සහ ඉස්කුරුප්පු වර්ගය, සහ ඒකාකාර වේගය, ප්ලාස්ටික්කරණය සහ උණු කිරීම ලබා දීමට හැකියාව ඇති බැවින් ඉස්කුරුප්පු වර්ගයේ ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය නිර්දේශ කෙරේ.

TPU ද්රව්ය අච්චු ගැසීමේ කොන්දේසි

TPU සඳහා වඩාත්ම වැදගත් වාත්තු කොන්දේසි වන්නේ ප්ලාස්ටික් සංසරණයට සහ සිසිලනයට බලපාන උෂ්ණත්ව මට්ටම, ආතතිය සහ කාලයයි.මෙම නිර්ණායක TPU කොටසෙහි පෙනුම සහ කාර්යක්ෂමතාවයට බලපානු ඇත.විශිෂ්ට හැසිරවීමේ කොන්දේසි භාවිතා කරන්නේ නම්, ප්රතිඵලය වනුයේ සුදු සිට ලා දුඹුරු දක්වා අනුකූල කොටස් නිෂ්පාදනය කිරීමයි.

උෂ්ණත්වය

TPU මෝල්ඩින් ක්රියාවලියේදී කළමනාකරණය කළ යුතු උෂ්ණත්ව මට්ටම් වන්නේ බැරල් උෂ්ණත්ව මට්ටම, තුණ්ඩ උෂ්ණත්ව මට්ටම සහ අච්චු උෂ්ණත්වයයි.පළමු උෂ්ණත්ව දෙක සාමාන්යයෙන් TPU හි ප්ලාස්ටික්කරණයට සහ ප්රවාහයට බලපාන අතර, අවසාන උෂ්ණත්වය TPU සිසිලනය කෙරෙහි බලපායි.

ඒ.බැරල් උෂ්ණත්ව මට්ටම

බැරල් උෂ්ණත්ව මට්ටමේ විකල්පය TPU හි ස්ථිරත්වය සමඟ සම්බන්ධ වේ.ඉහළ ඝනත්වයක් සහිත TPU හි දියවන උෂ්ණත්ව මට්ටම ඉහළ බැවින් යන්ත්රයේ උෂ්ණත්වයේ අවසානයට වඩා ඉහළ අගයක් අවශ්ය වේ.TPU හැසිරවීම සඳහා බැරල් උෂ්ණත්ව පරාසය 177 ~ 232 ℃ වේ.

බැරලයේ උෂ්ණත්ව මට්ටමේ සංසරණය සාමාන්යයෙන් ආප්ප පැත්තේ සිට තුණ්ඩය දක්වා ක්රමයෙන් වැඩි වන අතර එමඟින් TPU උෂ්ණත්ව මට්ටම ස්ථාවර ප්ලාස්ටික්කරණයේ අරමුණ ඉටු කර ගැනීම සඳහා ක්රමයෙන් ඉහළ යයි.

බී.තුණ්ඩ උෂ්ණත්වය

එය සාමාන්යයෙන් ප්රශස්ත බැරල් උෂ්ණත්ව මට්ටමට වඩා මඳක් අඩු වන අතර එමඟින් තුණ්ඩයෙන් TPU ඩ්රෝල් දියවීම වැළැක්වීමට සිදුවේ.

ලවණ ඉවත් කිරීම සඳහා ස්වයං-අගුලු දැමීමේ තුණ්ඩයක් භාවිතා කරන්නේ නම්, තුණ්ඩයේ උෂ්ණත්වය බැරලයේ ප්රශස්ථ උෂ්ණත්ව මට්ටම තුළ නියාමනය කළ හැකිය.

c.අච්චු උෂ්ණත්වය

අච්චු උෂ්ණත්වය TPU නිෂ්පාදනවල ආවේණික ගුණාංග සහ ගුණාත්මකභාවය කෙරෙහි විශාල බලපෑමක් ඇති කරයි.එහි බලපෑම් සාධක TPU හි ස්ඵටිකතාවය සහ නිෂ්පාදනයේ විශාලත්වය වැනි බොහෝ සාධක මගින් තීරණය වේ.

පුස් උෂ්ණත්වය සාමාන්යයෙන් කළමනාකරණය කරනු ලබන්නේ ජලය වැනි නියත උෂ්ණත්ව මට්ටමේ සිසිලන මෙවලමක් මගිනි, සහ පුස් සහ කෝණාකාර උෂ්ණත්ව මට්ටම ඉහළ දෘඪතාව සහ ඉහළ ස්ඵටිකතාවයක් සහිත TPU සඳහා වඩා ඉහළ අවශ්ය වේ.TPU අයිතමවල අච්චු උෂ්ණත්වය සාමාන්යයෙන් 10 ~ 60 ℃ වේ.

පුස් සහ කෝණාකාර උෂ්ණත්ව මට්ටම අඩු වුවහොත්, එය නිෂ්පාදනයේ පශ්චාත් හැකිලීම හා කාර්යක්ෂමතාවයේ වෙනස්කම් ඇති කරයි.

පීඩනය

එන්නත් කිරීමේ ක්රියාවලිය පීඩනය ප්ලාස්ටික් පීඩනය (පසුපස පීඩනය) සහ එන්නත් පීඩනය ඇතුළත් වේ.

වෙඩි තැබීමේ ක්රියාපටිපාටිය ආතතිය ප්ලාස්ටික් පීඩනය (පසුපස පීඩනය) සහ වෙඩි පීඩනය ඇතුළත් වේ.

පසුපස පීඩනය වැඩි කිරීමෙන් දියවන උෂ්ණත්වය ඉහළ නංවනු ඇත, ප්ලාස්ටික්කරණය කිරීමේ වේගය අඩු කරයි, දියවන උෂ්ණත්ව මට්ටම ඒකාකාරී කරයි, සෙවන ද්රව්ය ඒකාකාරව මිශ්ර කර දියවන වායුව මුදා හරිනු ඇත, නමුත් එය නිසැකවම අච්චු චක්රය දිගු කරයි.TPU හි පිටුපස ආතතිය සාමාන්යයෙන් 0.3 සිට 4 MPa දක්වා වේ.

වෙඩි තැබීමේ ආතතිය යනු ඉස්කුරුප්පු ඇණ මුදුනේ ඇති TPU හා සම්බන්ධ පීඩනය වන අතර එහි කාර්යය වන්නේ TPU හි ප්රවාහ ප්රතිරෝධය බැරලයේ සිට කුහරය දක්වා ලබා ගැනීම, දියවන පැටවීමේ වේගය සැපයීම සහ දියවීම කුඩා කිරීමයි.

TPU ප්රවාහ ප්රතිරෝධය සහ පුස් සහ කෝණාකාර පිරවීමේ වේගය දියවන දුස්ස්රාවිතතාවයට ඉතා සමීපව සම්බන්ධ වන අතර, දියවන දුස්ස්රාවීතාවය TPU දෘඪතාව සහ දියවන උෂ්ණත්වයට කෙලින්ම සම්බන්ධ වේ, එනම්, උණු කිරීමේ දුස්ස්රාවිතතාවය උෂ්ණත්වය සහ ආතතිය මගින් පමණක් නොව TPU හි ඝනත්වය මගින්ද තහවුරු වේ. .

TPU හි වෙඩි පීඩනය සාමාන්යයෙන් 20 ~ 110MPa වේ.රඳවා ගැනීමේ ආතතිය එන්නත් ආතතියෙන් අඩක් සමඟ සම්බන්ධ වන අතර TPU ඒකාකාරව ප්ලාස්ටික් කිරීමට පිටුපස පීඩනය 1.4 MPa ට අඩුවෙන් ලැයිස්තුගත කළ යුතුය.

කාලය

වෙඩි තැබීමේ ක්රියා පටිපාටිය සම්පූර්ණ කිරීමට අවශ්ය කාලය එන්නත් අච්චු චක්රය ලෙස හැඳින්වේ.

අච්චු චක්රයට පුස් සහ කෝණාකාර පිරවීමේ කාලය, රඳවා ගැනීමේ කාලය, සිසිලන කාලය සහ වෙනත් විවිධ වේලාවන් (පුස් සහ කෝණාකාර විවෘත කිරීම, අච්චු දියත් කිරීම, අච්චු වසා දැමීම සහ යනාදිය) ඇතුළත් වන අතර එය ශ්රම කාර්යක්ෂමතාවයට සහ උපාංග යෙදුමට සෘජුවම බලපායි.

TPU ඉන්ජෙක්ෂන් මෝල්ඩින් චක්රය සාමාන්යයෙන් තීරණය වන්නේ ඝනත්වය, කොටස් ඝණකම සහ නිෂ්පාදනයේ අවශ්යතා අනුවය, TPU අච්චු චක්රය අච්චු උෂ්ණත්ව මට්ටමට සම්බන්ධ වේ.

එන්නත් අනුපාතය

වෙඩි තැබීමේ අනුපාතය සාමාන්යයෙන් තීරණය වන්නේ TPU එන්නත් සාදන ලද අයිතමවල වින්යාසය මගිනි.ඝන අවසන් මුහුණක් සහිත නිෂ්පාදන සඳහා අඩු වෙඩි තැබීමේ වේගයක් අවශ්ය වන අතර සිහින් අවසන් මුහුණට වේගවත් එන්නත් අනුපාතයක් අවශ්ය වේ.

TPU එන්නත් අච්චු කරන ලද නිෂ්පාදන පසු-ප්රතිකාර කිරීම

බැරලයේ අසමාන ප්ලාස්ටික්කරණය හෝ පුස් කුහරය තුළ විවිධ සිසිලන මිල ගණන් හේතුවෙන් TPU, නිතර නිතර අක්රමවත් ගොඩනැගීම, පෙළගැස්වීම සහ හැකිලීම නිෂ්පාදනය කරයි, එමඟින් භාණ්ඩයේ අභ්යන්තර ආතතිය ඇති කරයි, එය ඝන බිත්ති සහිත නිෂ්පාදන හෝ නිෂ්පාදනවල වඩාත් කැපී පෙනේ. ලෝහ ඇතුළු කිරීම්.

ගබඩා කිරීමේදී සහ භාවිතයේදී, අභ්යන්තර ආතතිය සහ කාංසාව ඇති අයිතම සාමාන්යයෙන් යාන්ත්රික දේපල විනාශ කිරීම, මතුපිට රිදී කිරීම සහ විරූපණය සහ බෙදීම් සමඟ අරගල කරයි.

නිෂ්පාදනයේ මෙම කරදර සඳහා සේවාව වන්නේ අයිතම දැඩි කිරීමයි.Annealing උෂ්ණත්ව මට්ටම TPU වෙඩි තැබූ නිෂ්පාදනවල දෘඪතාව මත රඳා පවතී, නිෂ්පාදනයේ ඉහළ ස්ථීරතාවය නිර්වින්දනය කිරීමේ උෂ්ණත්වය අතිරේකව වැඩි වේ, අඩු ඝනත්ව උෂ්ණත්ව මට්ටම ද අඩු වේ;ඉතා මිල අධික උෂ්ණත්ව මට්ටමක් නිෂ්පාදනය විකෘති කිරීම හෝ විකෘති කිරීම මෙන්ම අභ්යන්තර ආතතිය සහ කාංසාව තුරන් කිරීමේ අරමුණ සාක්ෂාත් කර ගැනීම සඳහා අඩු කරයි.

TPU annealing අඩු උෂ්ණත්ව මට්ටමේ දී දිගු කාලයක් භාවිතා කළ යුතු අතර, වඩාත් ඵලදායී කාර්ය සාධනය ලබා ගැනීම සඳහා අඩු තද බව සහිත අයිතම සති ගණනාවක් ප්රදේශයේ උෂ්ණත්වයේ තැබිය හැකිය.

උණුසුම් වායු උදුන තුළ ඇනීල් කිරීම සිදු කළ හැකිය, අසල්වැසි ප්රදේශවලට ස්ථානගත කිරීම අධික ලෙස රත් නොවී නිෂ්පාදනයේ විරූපණය සැලකිල්ලට ගන්න.Annealing මඟින් අභ්යන්තර ආතතියෙන් මිදීමට පමණක් නොව, යාන්ත්රික නිවාස වැඩි දියුණු කළ හැකිය.

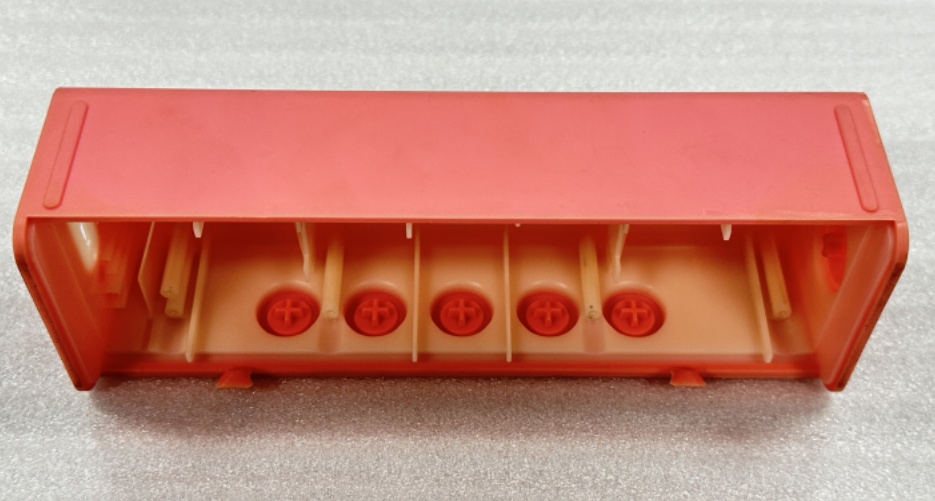

TPU ද්රව්ය ඉන්ලේ ඉන්ජෙක්ෂන් මෝල්ඩින්

සැකසීමේ සහ තද බව භාවිතා කිරීමේ අවශ්යතා සපුරාලීම සඳහා, TPU සංරචක වානේ ඇතුළු කිරීම් සමඟ ස්ථාපනය කර ඇත.ලෝහ ඇතුළු කිරීම මුලින්ම එන්නත් අච්චුවේ සහ කෝණාකාරවල ස්ථාවර සැකසුමක ස්ථානගත කර පසුව සම්පූර්ණ නිෂ්පාදනයක් තුළට එන්නත් කරනු ලැබේ.

TPU නිෂ්පාදනතාප ගොඩනැගිලිවල වෙනස සහ වානේ ඇතුළු කිරීම් සහ TPU අතර සංකෝචන අනුපාතය හේතුවෙන් ඇතුළු කිරීම් සමඟ ආරක්ෂිතව TPU වෙත ඇලී නොමැත. මෙම ගැටළුව මඟහරවා ගැනීම සඳහා විකල්පය වන්නේ වානේ ඇතුළු කිරීම පෙර රත් කිරීමයි, පෙර රත් කිරීමෙන් පසු ඇතුළු කිරීම උෂ්ණත්වය අඩු වේ. දියවන මට්ටමේ වෙනස, එන්නත් කිරීමේ ක්රියාවලියේදී ඇතුළු කිරීම වටා ඇති දියවීම ක්රමයෙන් සිසිල් කළ හැකි වන පරිදි, හැකිලීම වඩාත් ඒකාකාරී වන අතර, ඇතුළු කිරීම වටා ඇති අධික අභ්යන්තර ආතතිය නැවැත්වීමට යම් උණුසුම් ද්රව්ය හැකිලීමක් සිදු වේ.

TPU inlay molding වඩා ස්ථීර බන්ධනයක් ලබා ගැනීම සඳහා සාපේක්ෂ වශයෙන් සරල වන අතර, ඇතුල් කිරීම මැලියම් වලින් ආලේප කළ හැක, ඉන්පසු 120 ° C රත් කර පසුව එන්නත් කරනු ලැබේ.මීට අමතරව, භාවිතා කරන TPU ලිහිසි තෙල් අඩංගු නොවිය යුතු බව මතක තබා ගත යුතුය.

TPU ප්රතිචක්රීකරණ ද්රව්ය නැවත භාවිතය

TPU සැකසුම් ක්රියාවලියේදී, ප්රධාන ධාරාවේ නාලිකාව, බහුවිධ නාලිකාව සහ නුසුදුසු නිෂ්පාදන වැනි අපද්රව්ය ප්රතිචක්රීකරණය කර නැවත භාවිතා කළ හැක.

සමපේක්ෂන ප්රතිඵල අනුව, ප්රතිචක්රීකරණය කරන ලද නිෂ්පාදනය සියයට 100 ක්ම නව ද්රව්ය සමඟ මිශ්ර වී නැත, පරිහානියේ යාන්ත්රික ගුණාංග ඉතා බරපතල නොවේ නම්, සම්පූර්ණයෙන්ම ප්රයෝජනයට ගත හැකි නමුත්, භෞතික හා යාන්ත්රික ගුණ සහ එන්නත් තත්වයන් හොඳම මට්ටමින් පවත්වා ගැනීමට, 25% සිට 30% දක්වා ප්රතිචක්රීකරණය කරන ලද ද්රව්යවල නිර්දේශිත අනුපාතය හොඳයි.

ප්රතිචක්රීකරණය කරන ලද ද්රව්ය සහ එකම විශේෂයේ නව ද්රව්ය, ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතය වැළැක්වීම සඳහා දූෂිත වී හෝ ඇනීල් කර ඇති බව සටහන් කළ යුතුය, ප්රතිචක්රීකරණය කළ ද්රව්ය වැඩි කාලයක් ගබඩා නොකළ යුතුය, හොඳම වහාම කැටි කළ, වියළි භාවිතය .ප්රතිචක්රීකරණය කරන ලද ද්රව්යවල දියවන දුස්ස්රාවීතාව සාමාන්යයෙන් අඩු කළ යුතු අතර, වාත්තු තත්ත්වයන් සකස් කළ යුතුය.

සාරාංශය

මෙම ලිපිය TPU ද්රව්යවල ලක්ෂණ, අච්චු තත්ත්වයන් මෙන්ම වාත්තු කිරීමේ ක්රම විශ්ලේෂණය කරයි, එය ඔබගේ TPU ද්රව්ය ව්යාපෘතියට උපකාරී වනු ඇත.

ලිපිය TPU ගැන සඳහන් කරයිovermoldingසහ TPU ඇතුළු කරන මෝල්ඩින් ක්රියාවලීන්, ඉන්ජෙක්ෂන් අච්චු සපයන්නන් සහ ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදන සැපයුම්කරුවන්ගේ ඉහළ පළපුරුද්දක් අවශ්ය වේ.

ඔබට මෙම ක්රියාවලි දෙක සම්බන්ධ ව්යාපෘතියක් තිබේ නම්, ව්යාපෘතිය සුමටව ක්රියාත්මක කිරීම සහතික කිරීම සඳහා එන්නත් අච්චු කර්මාන්ත ශාලාව සහ ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදන කර්මාන්තශාලාව සමාන නිෂ්පාදන සෑදීමේ අත්දැකීම් ඇති බව තහවුරු කිරීම රෙකමදාරු කරනු ලැබේ.

ඔබට කිසියම් උදව්වක් අවශ්ය නම් කරුණාකරඅපව අමතන්න!

පසු කාලය: අප්රේල්-23-2024