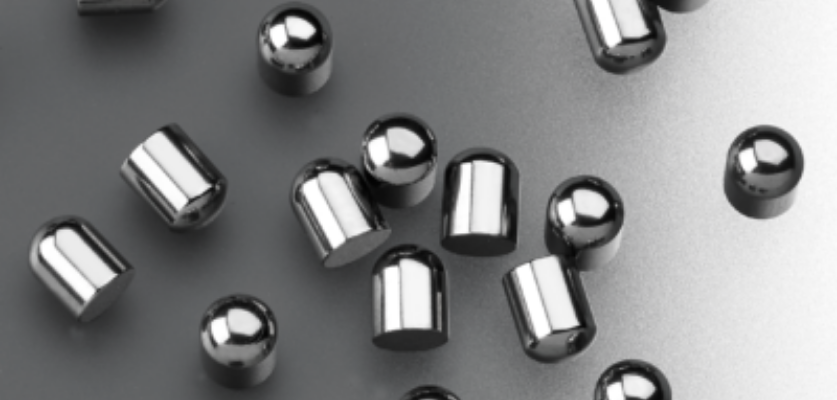

නිරවද්ය ලෝහ යනු මානයන්, සංයුතිය සහ ද්රව්යමය ගුණාංග අනුව ඉහළ මට්ටමේ නිරවද්යතාවයක් ප්රදර්ශනය කරන ලෝහ ද්රව්ය වේ.එය ඔබේ නිෂ්පාදනය හෝ නිෂ්පාදන අවශ්යතා සඳහා විවිධ වැදගත් කරුණු ඇතුළත් වේ.

නිරවද්ය ලෝහ සම්බන්ධයෙන් අපගේ පාරිභෝගිකයින් සඳහා මාන නිරවද්යතාවය මූලික සැලකිල්ලකි.අපගේ අති නවීන ලෝහ කැපුම් ශිල්පීය ක්රම මගින් අපට දැඩි කැපුම් ඉවසීමක් ලබා ගැනීමට හැකි වන අතර, එහි ප්රතිඵලයක් ලෙස ඉහළ Cpk/Ppk අගයන් ලැබේ.අපගේ ගනුදෙනුකරුවන්ගේ සැබෑ අවශ්යතා ඉක්මවන මාන නිරවද්යතා මට්ටමක් අපට සැපයිය හැක.

සාමාන්යයෙන්, ඉහළ මාන නිරවද්යතාවයක් ලබා ගැනීම බොහෝ විට වැඩි පිරිවැයක් සමඟ පැමිණේ.මක්නිසාද යත් නිරවද්ය මානයන් ලබා ගැනීම සඳහා සාමාන්යයෙන් දැඩි ඉවසීම් සහිත යන්ත්ර අවශ්ය වන අතර ඒවා දැඩි ඉවසීම් වලට නිෂ්පාදනය කරන ලද සංරචක වලින් සෑදී ඇත.මීට අමතරව, මෙම යන්ත්රවලින් ප්රශස්ත ප්රතිඵල ලබා ගැනීම සඳහා වසර ගණනාවක පළපුරුද්ද සහ ඉහළ දක්ෂ ක්රියාකරුවන් අවශ්ය වේ.එබැවින්, යන්ත්රෝපකරණ, ශ්රමය හා අවසාන නිරවද්ය ලෝහ මානයන් සාක්ෂාත් කර ගැනීම හා සම්බන්ධ පිරිවැය සැලකිය යුතු විය හැකිය.

ලේසර් ලෝහ කැපීම නිරවද්යතාවයට වටිනවාද?

සලකා බැලිය යුතු උදාහරණයක් වන්නේ ලේසර් සැකසීමයි.එය නම්යශීලී බව සහ දැඩි ඉවසීම් සහ කුඩා කර්ෆ්වල නිරවද්යතාවය ලබා දෙන අතර, ලේසර් කැපීම බොහෝ විට මන්දගාමී සහ මිල අධික වේ, විශේෂයෙන් 2-අක්ෂ කැපීම සඳහා.අධි බල ලේසර් වලට වේගවත් කැපුම් වේගයක් ලබා ගත හැකි වුවද, ඒවා රළු කැපුම් මතුපිට සහ නිරවද්ය ලෝහ මානයන් සඳහා ඔබේ අවශ්යතා සපුරාලිය නොහැකි පුළුල් හා ගැඹුරු තාප බලපෑමට ලක් වූ කලාප හඳුන්වා දිය හැකිය.

ලෝහ නල ලේසර් කැපීම සඳහා, නල ඇතුළත ප්රති-ස්ප්ලැටර් තරල යෙදීම සහ ද්රව්ය තනි තනිව යෙදීම අවශ්ය වන අතර එමඟින් නිෂ්පාදන කාලය සහ පිරිවැය වැඩි වේ.

ඇත්තටම උත්තරය ත්රිමාණ මුද්රණයද?

තවත් උදාහරණයක් වන්නේ ත්රිමාණ නිෂ්පාදනයේ පිරිවැය සහ මාන නිරවද්යතා වෙළඳාමයි.මෙම අවස්ථාවේ දී, ලේසර් සින්ටර් කිරීමේ ක්රියාවලිය විවිධ විචල්යයන් මත රඳා පවතී, ලේසර් ලප ප්රමාණය, මයික්රෝනවල ඇති ලෝහ කුඩු වල ප්රමාණය සහ නැවුම් කුඩු ලේසර් සින්ටර් කිරීමට ඉදිරිපත් කරන "සෝපාන" පියවරවල උස පරතරයන් ඇතුළුව.ත්රිමාණ මුද්රණයේ මුල් දිනවල, මෙම විචල්යයන්, විශේෂයෙන් සෝපානයේ පියවරවල උස පරතරයන්, එම යුගයේ ස්විස් මාදිලියේ හැරවුම් සහ ඇඹරුම් යන්ත්රවලට සාපේක්ෂව සැලකිය යුතු තරම් විශාල විය.

එහි ප්රතිඵලයක් ලෙස, සාම්ප්රදායික අඩු කිරීමේ ක්රම හරහා සාක්ෂාත් කරගත නොහැකි ලෝහ ලක්ෂණ එකතු කිරීමට ත්රිමාණ ක්රමවලට ඇති හැකියාව තිබියදීත්, මුල් ත්රිමාණ මුද්රණ තාක්ෂණයන්හි සාපේක්ෂ අඩු විභේදනය හේතුවෙන් අවසාන නිෂ්පාදනයේ මතුපිට රළුබව කැපී පෙනෙන ලෙස පවතී.

වර්තමාන සෘජු ලෝහ ලේසර් සින්ටර් කිරීමේ තාක්ෂණයන් අන්තරයන්, කුඩු ප්රමාණය සහ ලේසර් මානයන් අනුව විශාල ලෙස වැඩිදියුණු වී ඇතත්, තවමත් යම් සීමාවන් තිබේ.එබැවින්, ඉතා නිරවද්ය මානයන් අවශ්ය යෙදුම් සඳහා, සම්ප්රදායික යන්ත්ර ක්රම වඩාත් සුදුසු විය හැක.

නිරවද්ය ලෝහ සංයුතිය

මාන නිරවද්යතාවයට අමතරව, නිරවද්ය ලෝහ ලෝහ සංයුතියේ නිරවද්ය පාලනය ද ඇතුළත් වේ.ඇතැම් යෙදුම්වල, විශේෂිත ලෝහ මිශ්ර ලෝහ සඳහා කාර්ය සාධන අවශ්යතා සපුරාලීම සඳහා අතිශය නිවැරදි සංයුති අවශ්ය වේ.

නිදසුනක් ලෙස, අභ්යවකාශ කර්මාන්තයේ දී, ඉහළ උෂ්ණත්ව ශක්තිය, විඛාදන ප්රතිරෝධය සහ අනෙකුත් තීරනාත්මක ගුණාංග සහතික කිරීම සඳහා ගුවන් යානා එන්ජින් සංරචකවල නිශ්චිත සංයුතියක් තිබිය යුතුය.

නිශ්චිත ලෝහ සංයුති සාක්ෂාත් කර ගැනීම සඳහා, නිෂ්පාදන ක්රියාවලිය ද්රව්ය අනුපාත සහ මිශ්ර කිරීම මත දැඩි පාලනයක් අවශ්ය වේ.මෙයට බොහෝ විට නිරවද්ය බර කිරන සහ මිශ්ර කිරීමේ උපකරණ භාවිතා කිරීම ඇතුළත් වන අතර අමුද්රව්ය සහ නිෂ්පාදන ක්රියාවලීන් පිළිබඳ සියුම් තත්ත්ව පාලනයක් අවශ්ය වේ.

ද්රව්යමය ගුණාංගවල නිරවද්යතාව

මානයන් සහ සංයුතිය හැරුණු විට, නිරවද්ය ලෝහයට ද්රව්යමය ගුණාංගවල නිරවද්යතාවය ද ඇතුළත් විය හැකිය.ද්රව්ය ගුණාංග යනු දෘඪතාව, ශක්තිය, තාප සන්නායකතාවය සහ විද්යුත් සන්නායකතාවය වැනි නිශ්චිත තත්ව යටතේ ද්රව්යයක භෞතික හා රසායනික ලක්ෂණ වේ.

ප්රායෝගික භාවිතයන්හිදී, විශේෂිත අවශ්යතා සපුරාලීම සඳහා නිශ්චිත ද්රව්යමය ගුණ සහිත ඇතැම් ලෝහ අවශ්ය විය හැක.උදාහරණයක් ලෙස, නිරවද්ය උපකරණ හෝ ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කරන විට, ලෝහ කොටස් ඉතා නිවැරදි විද්යුත් හා තාප සන්නායකතාවක් තිබිය යුතුය.

ද්රව්යමය ගුණාංගවල නිරවද්යතාව ලබා ගැනීම සඳහා නිසි ද්රව්ය තෝරාගැනීම සහ සැකසුම් ක්රම අවශ්ය වේ.අවශ්ය ද්රව්යමය ගුණාංග මත පදනම්ව ද්රව්ය තෝරාගැනීම ප්රශස්ත කළ හැකි අතර, ද්රව්යයේ ස්ඵටික ව්යුහය සහ ක්ෂුද්ර ව්යුහය පාලනය කිරීමෙන් ද්රව්යමය ගුණාංග මනාව සකස් කිරීම සඳහා සැකසුම් ක්රම සකස් කළ හැක.

අවසන් තීරණයේ දී

නිරවද්ය ලෝහ යනු මානයන්, සංයුතිය සහ ද්රව්යමය ගුණාංග අනුව ඉහළ නිරවද්යතාවයක් පෙන්නුම් කරන ලෝහ වේ.නිශ්චිත යෙදුම් සහ අපේක්ෂිත කාර්ය සාධනය සහ ලක්ෂණ අනුව නිරවද්ය ලෝහ සඳහා අවශ්යතා වෙනස් විය හැකිය.

නිරවද්ය ලෝහ සාක්ෂාත් කර ගැනීම සඳහා උසස් නිෂ්පාදන ශිල්පීය ක්රම සහ දැඩි තත්ත්ව පාලන ක්රම ඇතුළත් වේ.මෙයට නිරවද්ය මාන පාලනය, ලෝහ සංයුති නිවැරදිව පාලනය කිරීම සහ ද්රව්යමය ගුණාංග නිවැරදිව ගැලපීම ඇතුළත් විය හැකිය.

අවසාන වශයෙන්, නිරවද්ය ලෝහ තෝරා ගැනීම යෙදුමේ නිශ්චිත අවශ්යතා සහ අයවැය මත රඳා පවතී.නිරවද්ය ලෝහ සැපයුම්කරුවෙකු හෝ නිෂ්පාදකයෙකු තෝරාගැනීමේදී, ඔවුන්ට ඔබේ අවශ්යතා සපුරාලීමට සහ උසස් තත්ත්වයේ නිෂ්පාදන සැපයිය හැකි බව සහතික කිරීම සඳහා සවිස්තරාත්මක සාකච්ඡා වල යෙදීම ඉතා වැදගත් වේ.

ඔබේ නිෂ්පාදන අවශ්යතා සඳහා නිරවද්යතාවය කුමක්දැයි සඳහන් කරන්න.

නිරවද්ය ලෝහවල වැදගත්ම ලක්ෂණය - විශේෂිත ලෝහයක් නිරවද්ය කරන දෙය - ඔබේ යෙදුම සහ ඔබේ නිෂ්පාදන ඉලක්ක අනුව වෙනස් වේ.

ඔබේ අවධාරණය මානයන් , සංයුතිය හෝ කාර්ය සාධනය මත වුවද, ඔබේ කොටස් පිරිවිතරයන් ප්රවේශමෙන් සැකසීමෙන් හොඳම ප්රතිඵල සහතික කිරීමට සහ නිෂ්පාදන හැකියාව ප්රශස්ත කිරීමට ඔබට උදවු කළ හැක.

පසු කාලය: පෙබරවාරි-26-2024